|

늙Cԇ�ƽ�_��늙C���ܙz�y�ĺ��Ļ����O��

늙Cԇ�ƽ�_�nj��T����늙C���ܜyԇ���ɿ�����C������(sh��)У�ʵĺ��Ļ����O�䣬�V��������늙C�аl(f��)��������a�|�z����S�ޙz�y�Ȉ�����������Դ��܇늙C����������I(y��)��늙C��������طN늙C���I������������������Ǟ�늙C�ṩ��(w��n)��������������������؏͵Ĝyԇ�h(hu��n)��������_���yԇ��(sh��)��(j��)���挍���c�ɿ��ԣ����Д�늙C�Ƿ�����OӋ�˜�������ИI(y��)Ҏ(gu��)�����P�I�d�w�������

һ������Ĺ����c���È���

늙Cԇ�ƽ�_�Ĺ��܇��@ “���ʜyԇ” չ�_�����踲�w늙Cȫ�������ڵęz�y��������������w�ɷ֞������

|

������

|

���w�yԇ����

|

���͑��È���

|

|

���܅���(sh��)�z�y

|

�y��늙C���D��������Ť�����������������Ч���������늉��������������������(sh��)�Ȼ��A����(sh��)������ “늙C��������”

|

늙C�аl(f��)�A�����܃�(y��u)���������a���S�|�z

|

|

�ɿ����c�;��Ԝyԇ

|

ģ�M�L��ؓ�d�������ͣѭ�h(hu��n)�����ߵ͜� / ��ȵȐ��ӭh(hu��n)������C늙Cʹ�É����c��(w��n)���� ���I(y��)늙C�����

|

��܇��늙C�ɿ�����C

|

|

����ģ�M�c�\��

|

ģ�M늙C���D�������ȱ������^���ϻ��ȹ��ϣ��z�y늙C���o�C��푑��ٶ��c�����A���ʴ_��

|

늙C�S�ޙz�y��������\��ϵ�y(t��ng)У��

|

|

�ӑB(t��i)�����c�����Ԝyԇ

|

�yԇ늙C�ڄӑB(t��i)ؓ�d�µ�푑�������������c����������p������ƥ�������

|

����Դ��܇��ϵ�y(t��ng)�������܂����O��

|

����������P�I���g����(sh��)�c�OӋҪ��

늙Cԇ�ƽ�_�ľ���ֱ�ӛQ���yԇ��(sh��)��(j��)�Ŀ��Ŷ����������OӋ��M�����ļ��g�˜�����������ą���(sh��)������

1. ���A����ָ��

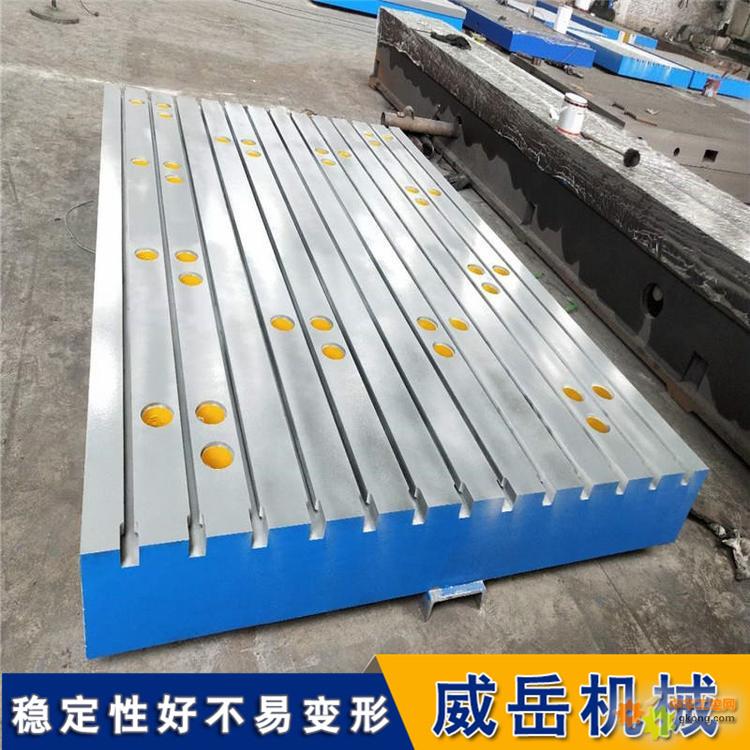

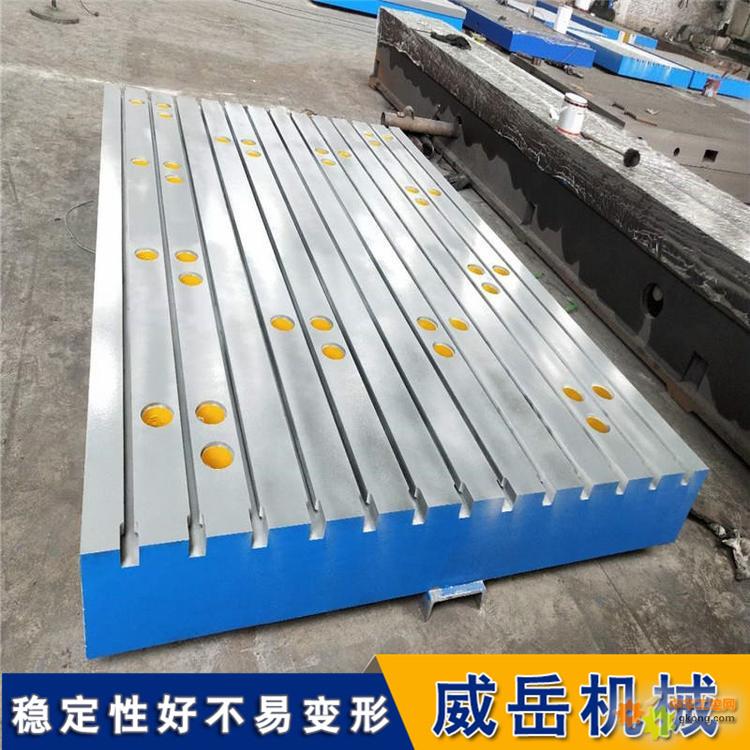

ƽ��ȣ�ƽ�_�������ƽ���̶������ͨ��Ҫ��≤0.05mm/m���������_�治ƽ����늙C���b�Aб�������Ӱ�Ť��������ͬ�S�Ȝyԇ������

T �Ͳ۾��ȣ�ƽ�_����� T �Ͳ����ڹ̶�늙C��������A������������ی������������ ±0.02mm ������������g���≤0.03mm����_��늙C�c�yԇ�O���ͬ�S������

�����c��(w��n)���ԣ�ƽ�_���w��߂�߄������������yԇ�^��������ӌ���׃�Σ����������� 0.01mm ���£�

���d����������(j��)�yԇ늙C�������OӋ�������Ҏ(gu��)ƽ�_���d������ 500kg-100t����

2. �����OӋ���c

ģ�K���Y����ƽ�_��ƴ�ӔUչ�����m�䲻ͬ�ߴ��늙C�����

���ɻ��ӿڣ��A��������ӿڡ���(sh��)��(j��)�ɼ��ӿ������������c�yԇϵ�y(t��ng)(li��n)�ӣ�

�p���OӋ�����ָ߾���ƽ�_�ײ�����|�p�����ɜp���b���������x�������������

�����c��ĥ̎����������ͨ�����^�rЧ̎����������t̎������������ĥ���c�����g�ԡ�

����������͑��ð���

����Դ��܇��늙C�yԇ����܇��������������û����r���|�ľ���늙Cԇ�ƽ�_������Ť�������������ߵ͜حh(hu��n)��œ��������yԇ늙C�� - 40��~125��h(hu��n)���µĹ����ܶ������Ч�������������_����������Դ��܇�m(x��)���c�ɿ���Ҫ�����

���I(y��)늙C���S�|�z��늙C���a��I(y��)ʹ���T�Fԇ�ƽ�_�������z�y���ஐ��늙C�Ŀ��d�������������DŤ�������������ϸ�aƷ���_�����S늙C���� GB/T 1032-2012�����ஐ��늄әCԇ��������

�طN늙C�аl(f��)���ں��պ����I���������������խh(hu��n)���m���늙Cԇ�ƽ�_���yԇ늙C����ա��ߜحh(hu��n)���µ��\�з�(w��n)������������麽�������Mϵ�y(t��ng)�ṩ��(sh��)��(j��)֧������

��������x���c�S�oҪ�c

1. �x�ͺ�������(j��)

늙C����(sh��)������(j��)늙C�������������ߴ���������yԇ����Ҫ���x��������

�yԇ�Ŀ������ӑB(t��i)���Ԝyԇ��������x�p���ܵ�ƽ�_��������h(hu��n)��ģ�M�yԇ�������_��ƽ�_���ݭh(hu��n)��œ���b�����

���ؗl����܇�g����ƽ���Ȳ�r����(y��u)���x���{ƽ�b�õ�ƽ�_������g���ޕr���x��ģ�K����ƴ�ӿ�ʽ���

2. �ճ��S�oҪ��

�坍�������ßo�m�����ù���������������Fм����������Ӱ푾�������

У�ʣ�ÿ�������M�� 1 ��ƽ������ͬ�S��У�������

��ţ��L���e�Õr����������ڹ�����ͿĨ���P�ͣ������ܳ����P�����

ؓ�d���o�����ⳬ�^ƽ�_�~�����d�����ֹ�_������׃�Ρ�

�C��������늙Cԇ�ƽ�_��늙C�yԇ�I��� “���Ȼ���”�����OӋ�c�x��ֱ��Ӱ표yԇ��(sh��)��(j��)����Ч����������(j��)���w�yԇ�������늙C����(sh��)����������ؗl���C�Ͽ��������ͬ�rע���ճ��S�o�Ա����L�ھ����������

|