連通丹麥洛蘭島羅德比港與德國費馬恩島普特加登的費馬恩海峽隧道全長 18 公里,預計將于 2029 年竣工,建成后,它將成為世界最長的沉管式隧道。為此,在羅德比港附近 150 公頃的施工現場,正在預制 79 個長約 220 米的標準隧道管節以及 10 個特殊管節。瑞士 Hebetec Engineering 公司與 Elpex 公司采用倍福的 EtherCAT 端子模塊和基于PC的控制技術,為這些重逾 7.3 萬噸的管節運輸過程提供自動化控制與安全護航。

費馬恩海底隧道采用與丹麥和瑞典之間厄勒海峽大橋相同的沉管隧道技術進行建造。該項目需要使用 79 個標準管節和 10 個特殊管節建設隧道基礎設施。制作管節時,首先將鋼筋連接成籠狀結構,并推入預制模板中。隨后在澆筑車間內進行混凝土澆筑。待混凝土充分硬化后,部分拆除模板,將首段 24 米長的管節移出,為下一個鋼筋籠騰出空間。

此過程循環重復,直至隧道管節的所有九個區段全部完成混凝土澆筑,并依次移出車間,進入干船塢。在那里,217 米長的隧道管節通過密封隔艙完成密封。盡管每個管節重約 73,500 噸,但當船塢注水時仍可漂浮,并能被拖曳至港池。為確保項目能按計劃于 2029 年竣工,目前有五條生產線正同步進行標準管節的混凝土澆筑作業。

01

精準快速移動巨型管節

在整個流程中,巨型隧道管節通過液壓支架調平后,由液壓千斤頂向前推移數百米。該方案由瑞士欣德爾班克的 Hebetec 公司研發,并與位于基爾希貝格的倍福解決方案供應商 Elpex 公司合作實現自動化。“將最終長達 200 余米、寬 43 米的管節安全、精確地從混凝土澆筑車間移運至港池,是一項真正的挑戰。”Hebetec 公司運營總監 Olivier Briguet 強調道。每條生產線由六個行程達 1.8 米的雙液壓缸驅動,這些液壓缸安裝在可移動框架上,通過夾爪緊貼在滑移梁側面。六個液壓千斤頂均勻地向前推進管節,隨后松開夾緊裝置并回縮,在此過程中被向前牽引,繼而開啟新一輪循環作業。

“滑移梁長約 400 米,當然并非完全筆直。”Olivier Briguet 指出另一個復雜因素。為消除混凝土內部應力,需使用數十個舉升油缸持續調整各管節的水平度。僅單個管節的調平作業就需要控制 36 臺千斤頂,它們分為三組液壓系統協同工作。這樣不僅能夠補償 ±5 毫米的公差,還能通過減小接觸面積將摩擦阻力降至最低。

“實際頂推所需的推力僅為液壓動力的 1.2%,顯著低于最初計算的 5%。這為隧道管節制造商 Femern Link Contractors 節省了大量能源成本。”

—— Elpex 公司副總經理

Urs Krähenbühl

在連續生產過程中,六臺配備雙油缸的頂推裝置將隧道管節平穩推送數百米,使其通過狹窄的閘門進入干船塢

此外,管節的重力分布并不均勻。在頂推過程中必須考慮這一因素,以防止隧道管節傾斜,舉升油缸的不同摩擦阻力也同樣需要納入考量。只有當所有頂推裝置(千斤頂)施加相同的作用力時,隧道管節才不會偏離軌道。“為此,我們通過在每個調平油缸上安裝壓力傳感器來監測重量,并利用 TwinCAT 軟件控制液壓泵轉速以調節頂推力。”Elpex 公司軟件團隊負責人 Benjamin Schwab 解釋道。此外,隨行于管節控制室內的操作人員可以通過溢流閥進行干預,單獨調節各加壓油缸的壓力。為更好地輔助操作人員作業,還專門配備了一套用于檢測并顯示方向的導向系統。在建造車間的盡頭,43 米寬的管節必須盡可能筆直地通過相對狹窄的出口。

02

監測與控制站隨行作業

該項目采用大量 240 噸至 390 噸級千斤頂及液壓蓄能器,以滿足操作員對管節連續生產速率達 10 米/小時的要求。通過 CP2924 多點觸控控制面板,操作人員可全程監控加壓、調平及導向操作。控制站設于小型集裝箱內,它與液壓蓄能器共同安置在隧道管節上隨之同步移動。

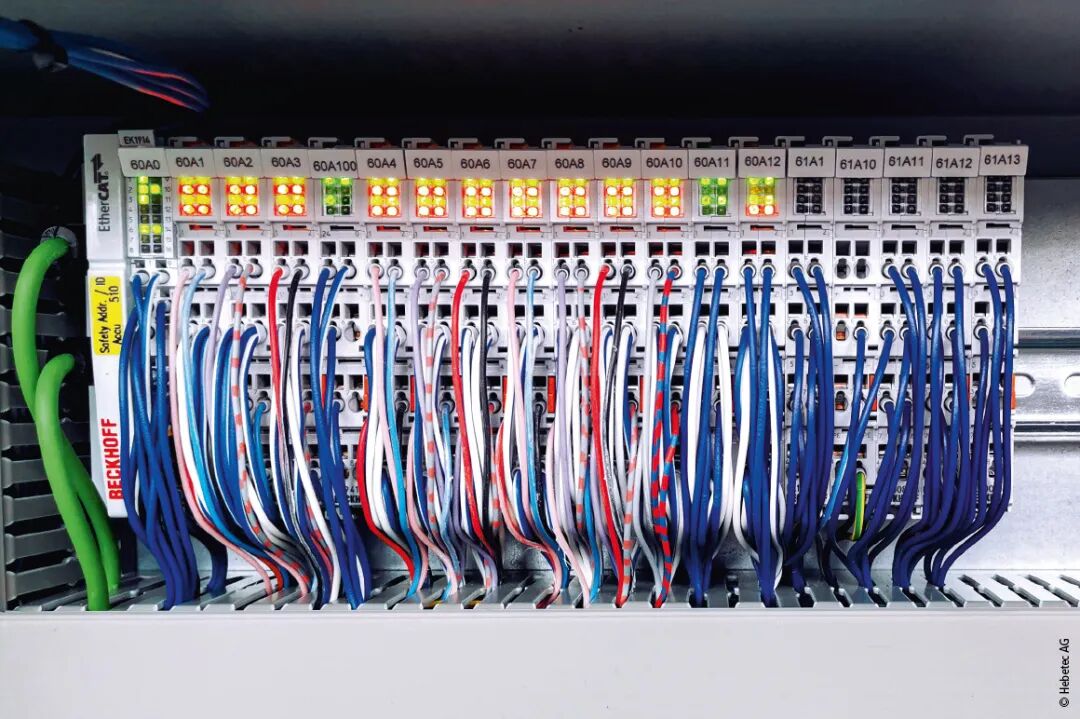

考慮到項目規模相當龐大,與之相匹配的控制組件在數量配置方面也極為可觀:分布在總負載達 820 kW 的多個控制柜中,安裝了大量模擬量 EtherCAT 端子模塊 (EL3024) 和數字量輸入/輸出端子模塊,用于采集所有信號并精確控制電機及液壓閥;系統還配備了多款電源端子模塊、集成標準與安全 I/O 的 EtherCAT 耦合器 EK1914;以及配備 TwinSAFE 邏輯的 EtherCAT 端子模塊 EL6910。控制器采用的是 C6030 超緊湊型工業 PC。

軟件團隊負責人 Benjamin schwab、副總經理 UrsKrahenbūhl(均來自 Elpex)與倍福利薩赫辦事處負責人 AndreasIsei(從左至右)

“粗略估算,我們鋪設了約 4.5 公里供電電纜、3.5 公里 EtherCAT 通信電纜及 67 公里控制電纜。”Urs Krähenbühl 在概述項目規模時說道。“ EtherCAT 靈活的拓撲選擇為布線工作提供了極大便利。”軟件團隊負責人 Benjamin Schwab 補充道。這使得分布在隧道管節上的蓄能器可采用線型拓撲連接,而生產線上的頂推裝置則通過 8 端口 EtherCAT 拓撲擴展模型 CU1128 實現星型拓撲連接。”

03

EtherCAT 的靈活性與熱連接功能

“我們針對每條生產線都都進行了雙重規劃部署,因為當一個管節還在移出車間時,就必須同步啟動下一個管節的制作。”Olivier Briguet 解釋道。系統還必須能夠快速便捷地更換故障組件。“EtherCAT 熱連接功能為 Hebetec 和 Elpex 提供了所需的靈活性。”倍福利薩赫辦事處負責人 Andreas Iseli 證實道。基于此需求,Elpex 對油缸與蓄能器的多種差異化組合進行了配置。這使得安裝人員能夠從倉庫取出所需組件,在開始新管節作業或出現故障時,將這些組件安裝到產線上,并通過連接器完成連接。

04

EAP 與交叉通信助力實現安全方案

“鑒于設備非永久固定安裝,且幾乎可以任意組合連接,因此我們還需要一種通用的安全應用解決方案。”Benjamin Schwab 指出這一項目的特殊之處:典型的安全控制系統通常需要明確指定的配置。而此項目中使用的安全控制必須在啟動時自動識別設備組合,并與 HMI 上的預設配置進行比對。“通過熱連接功能,我們在安全部分同樣實現了這種靈活性。”Benjamin Schwab 表示。然而由于設備組合數量龐大,需要配置的 TwinSAFE 組數超出了單個 EtherCAT 端子模塊 EL6910 支持的范圍。Elpex 通過增配第二個 EL6910 端子模塊輕松解決了這一問題,該端子模塊通過 EtherCAT Automation Protocol(EAP)與另一個 TwinSAFE 端子模塊通信。“倍福公司應用工程師 Hans Baumberger 在實現交叉通信的過程中為我們提供了大力支持。”Benjamin Schwab 回憶道。

盡管控制組件數量極為龐大,Elpex 公司僅耗費了 1800 個工時就完成了基于 TwinCAT 的開發與編程工作。EtherCAT 在配置、測試及調試海量液壓閥與其它組件過程中同樣表現出色,使設備調試時間縮短至約 300 工時。“基于 PC 的控制技術和倍福公司無疑是這一獨特項目的完美技術方案與理想合作伙伴。”Urs Krähenbühl 總結道。

關于德國倍福

倍福(Beckhoff)是一家專注于自動化新技術的德資企業,創立于1980年,總部位于德國威爾市。作為全球自動化技術的驅動者,倍福定義了自動化領域的許多標準,是國際標準的制定者和推動者。公司所生產的工業 PC、I/O 和現場總線組件、驅動技術、自動化軟件、無控制柜解決方案以及工業圖像解決方案既可作為獨立的組件使用,也可將它們集成到一個完整的控制系統中,適用于各個行業領域。經過40多年的發展和努力,倍福已在世界各地設立40家分支機構,加上全球的合作伙伴,業務遍及75個國家和地區。

倍福于1997年進入中國市場,中國區總部落戶于上海市北高新產業園區,現有員工350人,辦事處遍及國內30座大中城市。創新產品和解決方案廣泛應用于半導體、光伏太陽能、風力發電、鋰電池制造、電子制造、汽車制造、機器人、數控機床、包裝機械、煙草機械、塑料加工、物流輸送、流程工業以及智能建筑等眾多領域。

公司傾力推廣的 EtherCAT 實時工業以太網于2014年成為中國國家推薦性標準,并已入編工信部的《國家智能制造標準體系建設指南》。作為一家技術驅動型公司,倍福一直注重在技術上尋求突破創新,在業內享有“創新引擎”的美譽。倍福基于PC的控制技術具有良好的開放性,它支持所有主流的工業通信協議,將IT技術、互聯網和自動化技術完美融合在一起,為實現工業 4.0 和智能制造奠定了堅實的技術基礎。

更多新聞請瀏覽:https://www.beckhoff.com.cn/zh-cn/company/press