|

一、 核心設計理念與目標理念:通過模塊化、可調節的設計,取代傳統的單一固定式載具,實現“一具多用”。

目標:

高兼容性:支持尺寸范圍內(如20x20mm至50x50mm)所有型號的COB支架。

高精度定位:無論支架尺寸如何變化,都能確保其核心功能區(芯片、電極)相對于載具的基準位置一致,以滿足自動化設備(如點膠機、焊線機、視覺檢測)的定位要求。

穩定夾緊:在工藝過程中(移動、測試、點膠),支架無晃動、無移位。

快速換型:切換產品時,調整時間短,操作簡便。

防呆設計:防止操作員裝錯方向或尺寸。

二、 機械結構設計方案

以下是幾種主流的兼容性設計方案,可根據預算和自動化程度選擇或組合使用。

1. 可調擋板 + 可調夾爪式 (常用、性價比高)

組成:

基礎底板:提供安裝基準和與外部設備的定位接口(如定位銷孔)。

X/Y向可調擋塊:通過精密滑槽、導軌或螺紋孔,安裝4個(或更多)可獨立移動的L型擋塊。擋塊內側為基準面,用于確定支架的X和Y方向原點。

可調/浮動壓緊機構:使用蝶形手柄螺絲、快夾杠桿或微小型氣缸驅動壓塊,從支架上方或側方進行壓緊。壓塊通常有彈簧浮動結構以適應輕微的高度不平。

調整方式:手動調整。切換產品時,操作員根據預制的標尺或卡規,將各個擋塊移動到相應位置并鎖緊。

優點:結構簡單、成本低、可靠性高。

缺點:換型需要手動操作,耗時稍長,適合中小批量多品種生產。

2. 模塊化快換子載具式 (高自動化、高節拍)

組成:

通用母載具:固定在生產線平臺上,集成了所有公共接口,如電連接器(用于通電測試)、氣路接頭(用于真空吸附)、精密定位銷。

專用子載具:為每一種或每一類尺寸的COB支架定制一個精密的子板。子板上集成了該尺寸支架的定位槽、壓緊機構和防呆銷。

連接機制:子載具通過母載具上的定位銷定位,并通過快夾裝置、電磁鐵或機械卡扣與母載具鎖定。氣路和電路自動對接。

調整方式:整體更換。切換產品時,將整個子載具從母載具上取下,更換為另一種型號的子載具。

優點:換型速度極快(秒級),定位精度,非常適合全自動生產線和高節拍要求。

缺點:初始成本高(需要制作多個子載具),管理成本高(需要管理一系列子載具)。

3. 自適應氣動夾緊式 (高端自動化)

組成:

基礎平臺:集成多個獨立控制的小型氣缸或電動夾爪。

視覺系統:首先由攝像頭識別放入的COB支架的型號和位置。

控制系統:PLC接收視覺系統的信息,驅動對應的氣缸運動到預存的位置坐標,從而完成對特定尺寸支架的夾緊。

調整方式:全自動調整。只需放入產品,系統自動識別并適配。

優點:柔性化程度,無需人工干預,可實現混線生產。

缺點:系統***復雜,成本,開發和調試難度大。

三、 關鍵細節與設計考量基準統一:

所有尺寸的支架,其電氣接觸點(如正負極焊盤)和光學中心在載具上的理論位置必須一致。這是設計的核心。通常以載具上的某個基準孔或邊作為所有尺寸的共同參考點。

定位方式:

主要定位:使用可調的剛性擋塊(L型或一平一豎)來限制X和Y方向的移動和旋轉。

輔助定位:對于需要精度的場合,可以在擋塊上安裝精定位銷,與支架上的工藝孔配合。

夾緊方式:

側向夾緊:適用于上方有操作要求的工藝(如點膠、引線鍵合)。

上壓式夾緊:壓塊需避開支架上的芯片和鍵合線等脆弱結構。使用彈簧加載的浮動壓頭或柔性壓腳(如硅膠、POM)以避免壓傷產品。

真空吸附:非常的兼容性方案。在底板上加工密布的微孔陣列,通過孔位圖適配不同尺寸的支架。需要良好的密封性。

電氣連接兼容性:

如果載具需要集成通電測試(老煉測試),電觸點(pogo pin探針)的位置必須能覆蓋所有尺寸支架的電極位置。

解決方案:使用多個探針陣列覆蓋范圍,或使用可移動的探針模塊隨擋塊一起調整。

防呆設計:

機械防呆:不同尺寸的子載具使用不同直徑或位置的定位銷,防止放錯。

視覺防呆:攝像頭可確認支架型號是否正確、方向是否放對。

材料與標識:

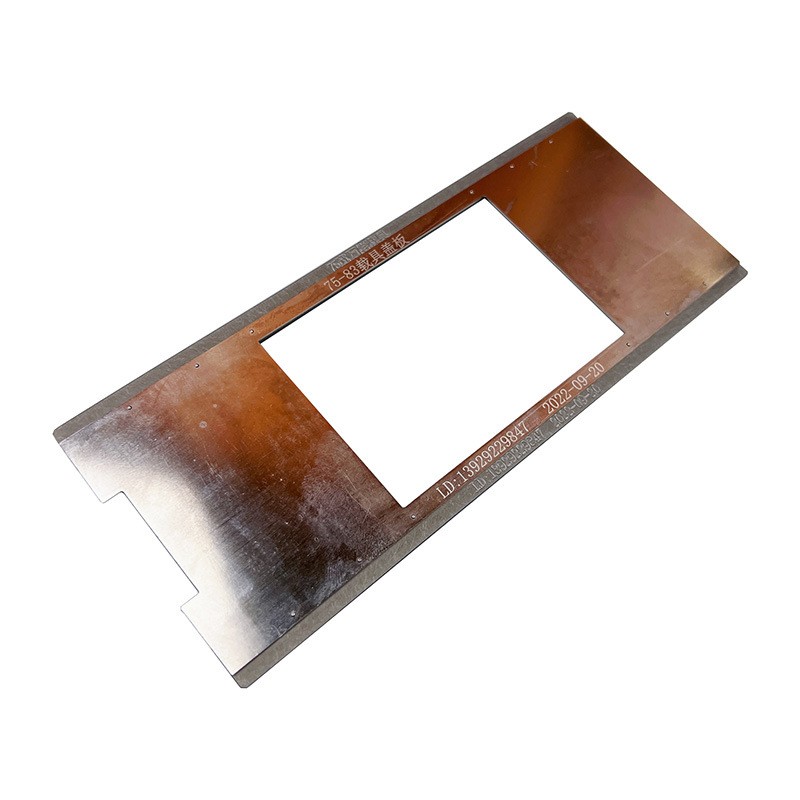

材質:底板用鋁合金,擋塊、壓塊用不銹鋼或銅合金以***耐磨和強度。

標識:在底板和擋塊上清晰刻印尺寸標尺和產品型號代碼,方便快速調整。

|